Задачи разработки машины FVC

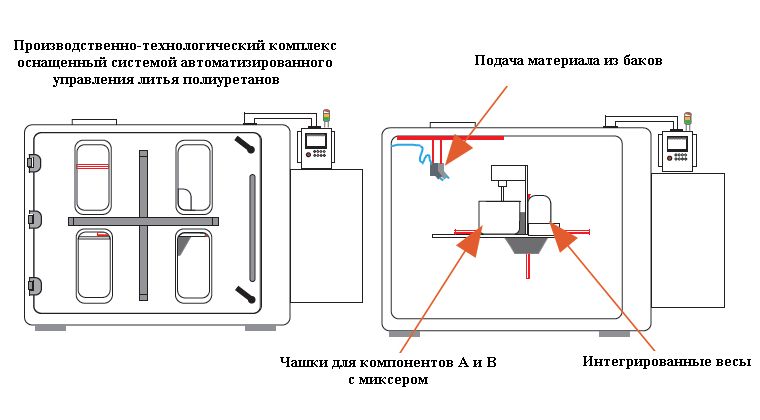

В соответствие с программой модернизации производства компании было разработано и изготовлено оборудование для вакуумного литья полиуретанов, которое представляет собой технологический комплекс, дополнительно оснащенный системой автоматизированного управления литьем с помощью аппаратно-программного блока.Внедрение данного производственно-технологического комплекса призвано решать следующие задачи:

- Обеспечение повышения производительности и качества труда мастеров-литейщиков;

- Сокращение требуемых производственных площадей;

- Повышение качества изготавливаемых изделий;

- Планирование производственных процессов и распределение ресурсов;

- Увеличение выпуска инновационной продукции, в т.ч. импортозамещающей.

Особенности технологического процесса вакуумного литья

Цикл заливки в форму двухкомпонентного полиуретана реализован на нашем оборудовании полностью в автоматическом режиме, и выстраивается в следующей последовательности:- Подача компонентов непосредственно из транспортной тары осуществляется с помощью системы автоматизированной подачи.

- Материалы поступают в специальные баки (реакторы) из нержавеющей стали, где подвергаются нагреву, перемешиванию и дегазации до требуемых уровней в соответствие спецификации.

- После этого подготовленные компоненты направляются в производственную камеру, где происходит их смешивание в специальной чаше и заливка в предварительно установленную силиконовую оснастку для изготавливаемой детали. И все это - согласно программе, созданной в аппаратно-программном модуле.

- Далее, в камере создается необходимый уровень вакуума, и полимерный материал полностью заполняет подготовленную форму.

- После окончания процесса форма извлекается и перемещается в термошкаф для финальной стадии, полимеризации полиуретана.

- А силиконовая оснастка внутри производственного модуля заменяется на новую для изготовления следующей детали.

- Основной производственный модуль - это герметично закрывающий металлический шкаф состоящий из двух отделений. На верхнем "этаже" располагается система чаш для смешивания, а на нижнем - вакуумная камера;

- Передвижной модуль с реакторами для компонентов А и Б;

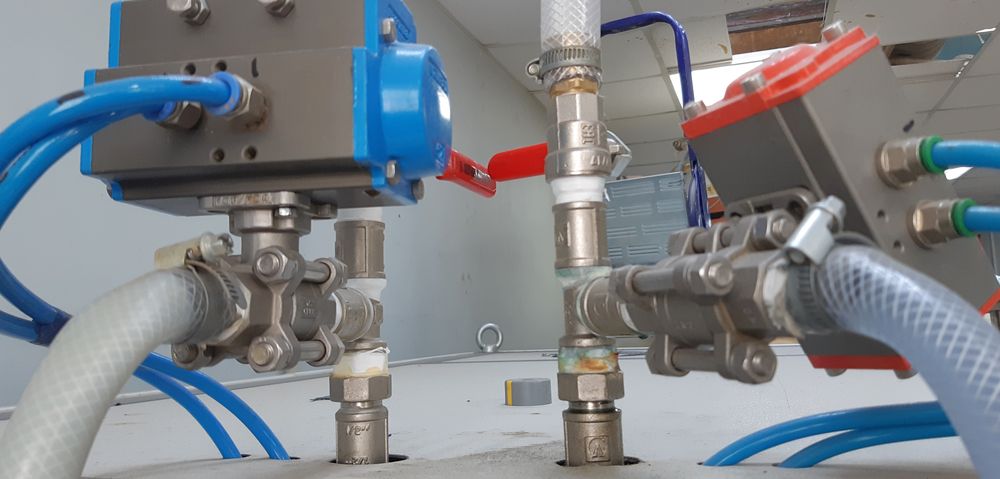

- Модули для подачи, подогрева и заливки материалов;

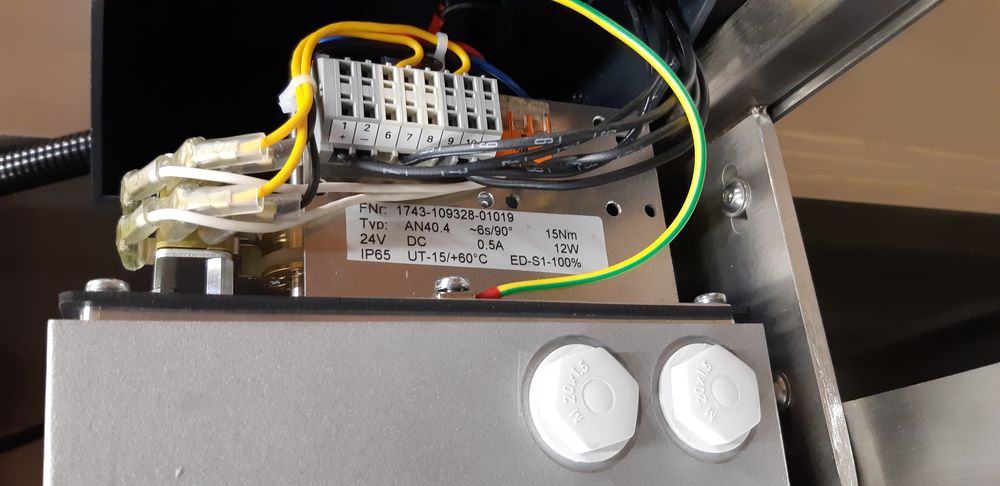

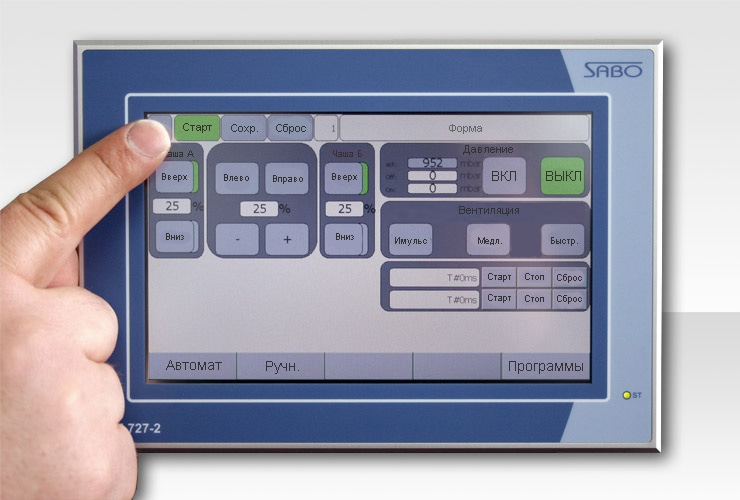

- Аппаратно-программный комплекс с открытой архитектурой. С его помощью проводится настройка различных параметров литья полиуретанов. Немаловажным фактом является и русскоязычный интерфейс системы управления.

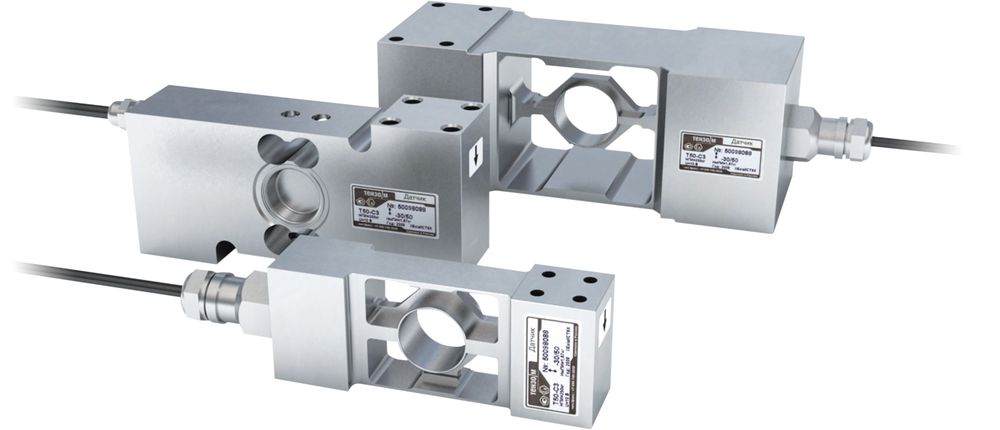

- задание, регулировка и контроль расхода материалов;

- задание, регулировка и контроль скорости и глубины вакуумирования материалов в реакторах и внутри производственного модуля;

- задание, регулировка и контроль температуры подаваемых компонентов;

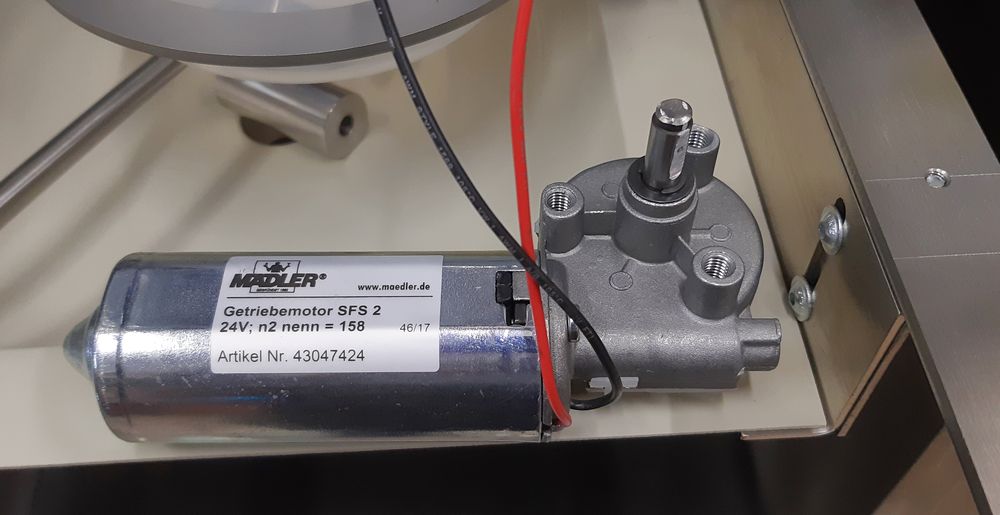

- задание, регулировка скорости вращения мешалки;

- отладка различных параметров процесса заливки, их изменение, сохранение в памяти и последующее литье этих деталей уже в автоматическом режиме;

- хранение нескольких десятков программ литья, которые можно запускать по мере производственной необходимости;

- возможность формирования отчетов.

Итоги и достигнутая полезность проекта FVC

За период разработки автоматизированной технологии литья и самой вакуумно-литьевой машины, проводились исследования функциональных свойств работы оборудования. На их основании были оптимизированы процессы вакуумирования внутреннего объема производственного модуля, способы подачи заливаемых компонентов, и предельно исключены потери от утечек и "паразитных" движений.

Исходя из новой концепции заливки, была создана аппаратно-программная часть технологии с ориентацией на максимальную эффективность всего производственного цикла и снижение доли влияния человеческого фактора. Комплекс FVC дает возможность гибкой корректировки тех.процесса, фиксации наилучших решений и их перевода на автоматизированный режим применения. Теперь возможность устанавливать и заливать полиуретаном новую форму появляется не через 15-25 минут, как в традиционном цикле, а намного раньше – примерно через 5-6 минут.

Итогом усилий специалистов Фолипласт стало повышение производительности и объема выпускаемой продукции, наряду с ростом качества изделий. При этом было сокращено количество единиц оборудования в производственной цепочке, путем интеграции его части в единый производственно-технологический комплекс. Достигнутый уровень автоматизации вакуумного литья был воплощен в линейке моделей машин FVC, которые, не уступая европейским аналогам, значительно более доступны российскому потребителю.