Цели внедрения новой термовакуумной машины

Объектом модернизации в данном проекте выступил участок вакуумной термоформовки пластика. Для изготовления разных формованных деталей необходимо последовательно проводить переоснастку оборудования, а именно: менять ложементы и загружать новые программы в память процессора формовочной машины. В этих случаях происходят непродуктивные перерывы в производственном цикле, где основным показателем эффективности является непрерывность производства серии деталей по одной матрице.Кроме того, на существующем оборудовании, при наличии автоматической подачи листов пластика в зону формовки, съём готового изделия после охлаждения производится ручным способом, что так же негативно влияет на общее время изготовления всей серии.

Поэтому, одной из основных целей внедрения нового оборудования стало исключение трудозатрат оператора на выгрузку отформованной детали и замены матрицы-шаблона путем максимально возможной автоматизации этих процессов. Для решения этих целевых задач на площадке цеха формования была установлена новая вакуум-формовочная машина.

TF Smartline 600 PLUS AFS

снабжена дополнительными опциями, расширяющими возможности оборудования. Среди наиболее важных из них:

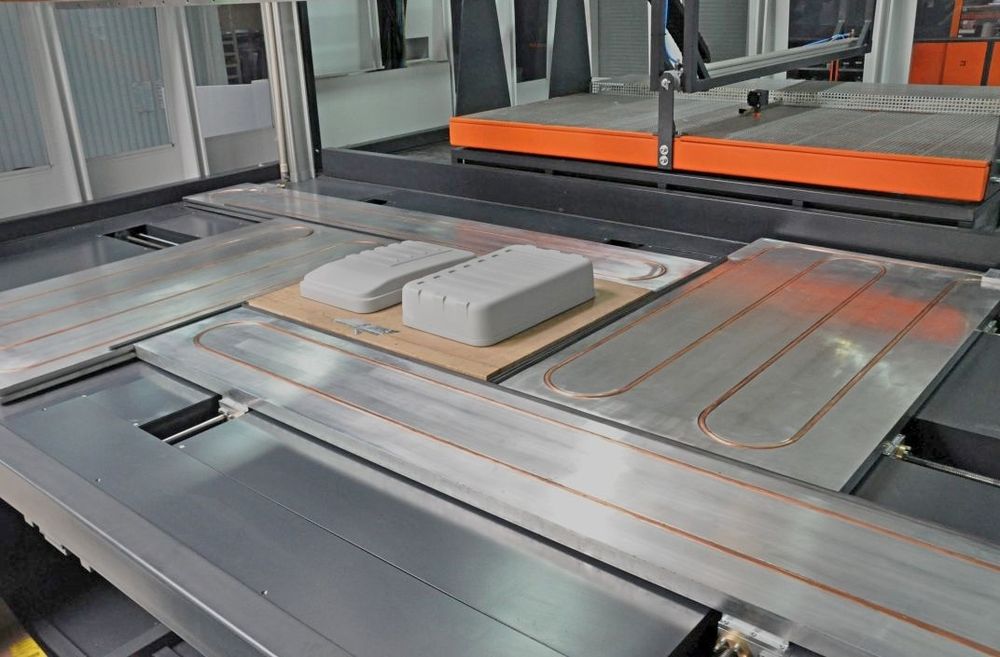

- Система быстрой и удобной замены матрицы-шаблона, которая включает специальную подвижную алюминиевую плиту формовочного стола. Плиту можно вручную вытянуть из машины на подставки, и производить все необходимые работы по смене матрицы в комфортных условиях. Далее, форма закрепляется на выдвижной плите стола пневмозамками и задвигается в рабочую камеру машины;

- Система автозагрузки листов материала сверху при помощью кран-балки, и последующей автоматической выгрузки готового изделия;

- Универсальная прижимная рама из нержавеющей стали с плавной (бесступенчатой) регулировкой размера поля формования. Вертикальное движение рамы осуществляется четырьмя электродвигателями с сервоприводами (вместо пневматических приводов);

- Система охлаждения заготовки "водяным туманом", значительно сокращающей время остывания изделия;

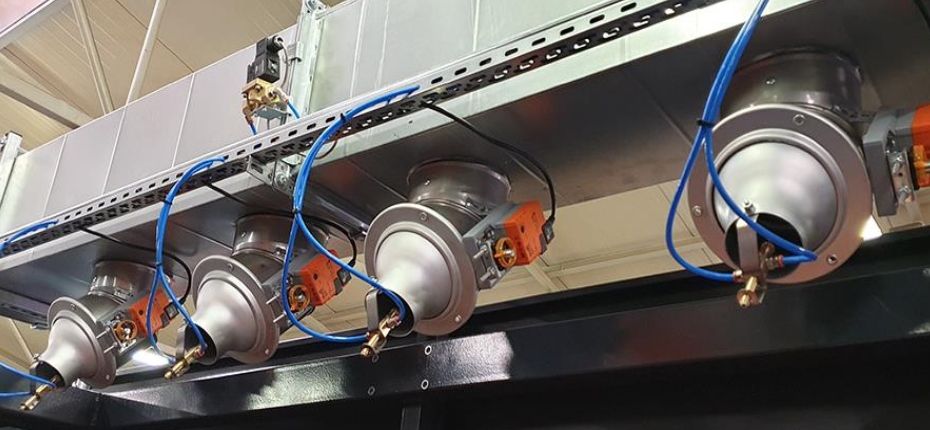

- Управление нагревателями печи и зонами нагрева листа с панели оператора. Нагреватели перемещаются по независимым линейным направляющим с помощью пневматической системы;

- Цифровой радиационный пирометр для контроля температуры материала. Данная опция позволяет бесконтактно измерять температуру заготовки в реальном времени, и весь процесс нагрева базировать на фактической температуре материала, а не на расчетном времени нагрева;

- Инфракрасный датчик контроля высоты раздува купола материла. Благодаря ему процесс предварительного растягивания нагретого материала с помощью сжатого воздуха становится управляемым, и достигается равномерность толщины материала по всей рабочей поверхности.