Перед разработчиками перспективных изделий как правило возникает задача изготовления новых деталей для презентационных и испытательных целей в малом количестве. Причем иметь в наличии такие комплектующие зачастую необходимо в сжатые сроки.

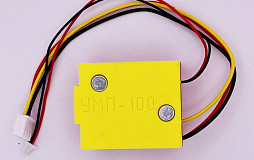

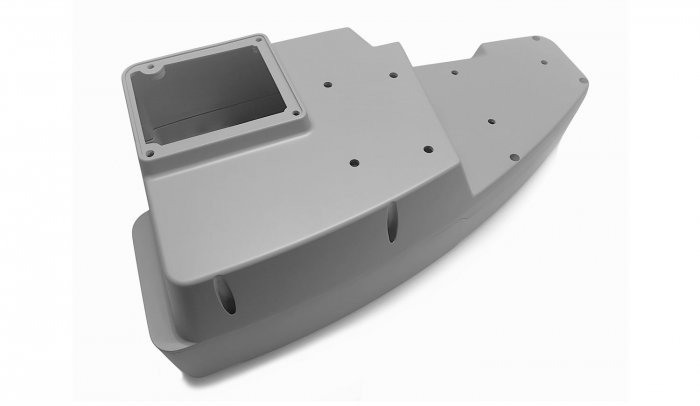

Наглядным примером подобной ситуации явилось обращение к нам компании, создающей электротехнические приборы противопожарного назначения. Разработанные ею электронные устройства с интеллектуальными модулями пожаротушения было необходимо представить на ближайшей выставке, и не в виде макетов, а полнофункциональные образцы.

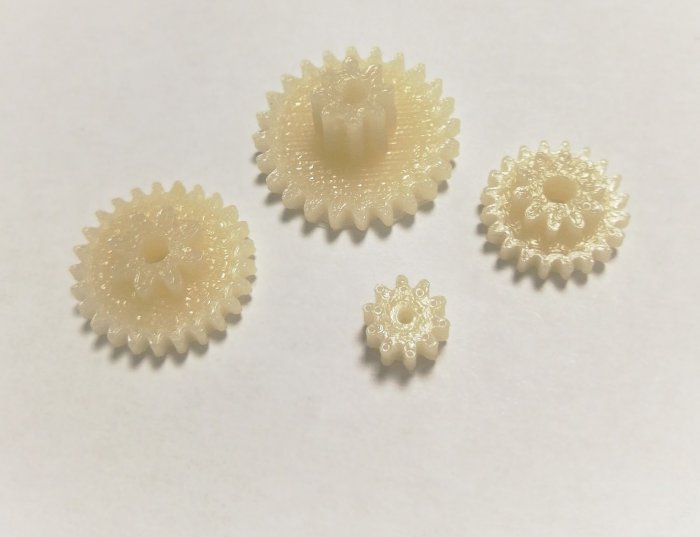

Из целесообразных решений мы выбрали технологию вакуумного литья полиуретана в силиконовые формы.

С нашей стороны проект включал в себя следующие этапы:

- инженерная оценка и расчет стоимости партии,

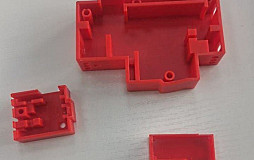

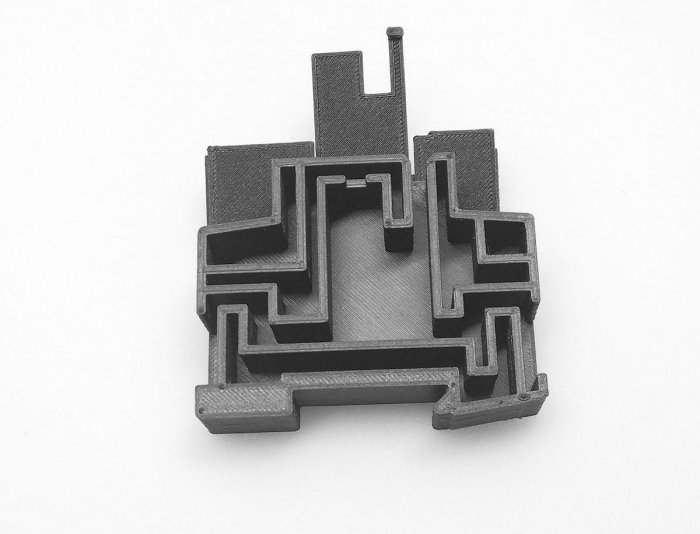

- создание мастер-модели каждого вида корпусных элементов,

- подготовка форм из силикона по этим моделям,

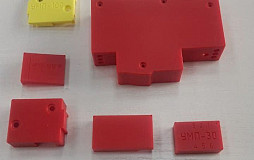

- подбор полимерного состава с нужными свойствами готового пластика,

- отливка контрольных образцов,

- непосредственно литье и доводка заявленного количества деталей,

- проверка качества готовых изделий.

Слаженный процесс производства Фолипласт позволил подготовить малую партию корпусов (более 40 шт.) в течение 20 дней от момента заказа. В итоге, наш клиент успешно представил свою продукцию на отраслевой выставке, параллельно проведя этап контроля изделий для будущего серийного запуска.